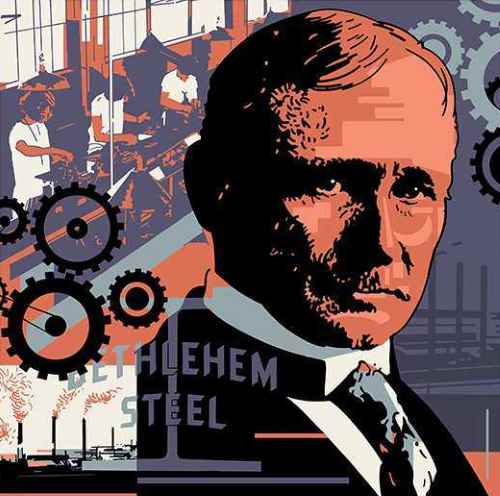

Frederick Taylor, la révolution dans les ateliers

Les syndicats l’ont accusé de vouloir transformer les ouvriers en machines. Avec son organisation scientifique du travail, Frederic Winslow Taylor a largement contribué à l’essor de la production de masse. Les industriels français seront parmi les premiers à s’inspirer de ses préceptes.

On ne te demande pas de penser. Il y a des gens payés pour cela, alors mets-toi au travail. » Réelle ou non, cette injonction lancée à un ouvrier fut beaucoup reprochée à Frederick Taylor. De son vivant, le « père » de l’organisation scientifique du travail s’attira l’hostilité de syndicats qui l’accusaient de vouloir transformer les ouvriers en machines et de « mettre le travail en miettes ». En 1912, il dut même s’expliquer devant une commission d’enquête de la Chambre des représentants. A cette date pourtant, un très grand nombre d’entreprises dans le monde avaient déjà adopté ses principes de management. Il faut dire qu’ils révolutionnaient littéralement la production industrielle. S’il ne fut pas, contrairement à une idée reçue, l’inventeur du travail à la chaîne – qui existait dans les abattoirs de Chicago depuis les années 1870 et qu’Henry Ford introduisit massivement dans son usine de Detroit en 1913 -, ni même du chronométrage – déjà appliqué dans plusieurs établissements -, Taylor proposa une méthode et une organisation qui permettaient d’améliorer les rendements des ateliers de manière spectaculaire.

Frederick Taylor aurait dû être juriste. C’est cette profession que son père, lui-même homme de loi réputé, aurait aimé le voir embrasser. Il se décida finalement pour l’industrie… Né en 1856 dans une ancienne et très prospère famille quaker de Philadelphie, Taylor connaît une jeunesse sans histoire. Études en France et en Allemagne, école de droit de Harvard, où il est reçu avec mention en 1874… Le jeune homme semble marcher dans les pas de son père. Mais des problèmes de vue, qui l’empêchent de lire, et son peu de goût pour le droit, le poussent à interrompre ses études. Cette même année 1874, il entre comme simple apprenti dans une fabrique de pompes hydrauliques de Philadelphie. Ce n’est que dix ans plus tard, après avoir suivi des cours du soir, qu’il décrochera un diplôme d’ingénieur mécanicien. En 1878, son apprentissage terminé, il rejoint la Midvale Steel Company, une importante aciérie de Pennsylvanie. Travailleur acharné, il gravit très vite les échelons, passant de simple manœuvre à ingénieur en chef. C’est dans cette entreprise qu’il va pour la première fois développer et mettre en pratique les principes de l’organisation scientifique du travail.

Tout commence vers 1880, alors que Taylor vient d’être nommé chef d’atelier. A ce moment, l’organisation de la production à la Midvale Steel Company, comme dans toutes les usines américaines et même du monde, repose sur quelques principes intangibles. Les dirigeants, d’une manière générale, s’occupent peu des fabrications. L’atelier est le royaume des contremaîtres, de véritables puissances qui organisent le travail, fixent les salaires, embauchent et licencient les salariés. Les contremaîtres règnent eux-mêmes sur deux catégories d’ouvriers : les manœuvres, « hommes à tout faire » des ateliers, et les ouvriers qualifiés. Dépositaires de savoir-faire hérités de leurs prédécesseurs et conscients de leurs valeurs, ils défendent farouchement leur autonomie et leurs traditions. Une anecdote racontée par un auteur de l’époque en dit long sur leur état d’esprit : « Un jour, un forgeron entra en furie quand le directeur de la production, lors d’un tour de l’usine, s’arrêta pendant cinq minutes devant son feu. Le syndicat se saisit de l’affaire, une délégation alla voir le directeur et obtint la promesse que cela ne se renouvellerait plus. » Dans les ateliers, le rendement, en outre, est généralement très faible. Les ouvriers qualifiés s’entendent, en effet, entre eux pour limiter leurs efforts. Un comportement qui tient aux modes de rémunération de l’époque : s’ils sont payés à la journée, les ouvriers n’ont aucun intérêt à travailler plus ; s’ils sont payés à la pièce, ils savent qu’en cas de dépassement de la production, le chef d’atelier baissera les taux et qu’ils travailleront davantage pour un salaire équivalent. Dans toutes les usines du monde ou presque, les ouvriers « font le soldat », comme on dit à l’époque, l’armée étant considérée comme un modèle de fainéantise…

Une « flânerie » trop systématique

Ateliers autonomes, ouvriers veillant jalousement sur leur poste de travail, production limitée au tiers de sa capacité… C’est cette organisation, fondée sur ce qu’il appelle « la flânerie systématique de l’ouvrier », que Frederick Taylor veut changer. Chef d’atelier, il commence par des innovations techniques, inventant de nouveaux outils d’usinage qui permettent de quadrupler les vitesses de coupe des métaux. Il s’attaque également au rendement des hommes par des moyens plus traditionnels, récompensant les salariés les plus travailleurs, sanctionnant ou licenciant les plus récalcitrants. Des méthodes qui lui valent l’hostilité générale des ouvriers. S’il prend de réels risques personnels – ses visites à l’atelier s’effectuent toujours sous haute tension -, Taylor n’a pas encore les moyens de remettre en cause l’organisation de la production.

Tout change en 1884 lorsque, nommé ingénieur en chef de la Midvale Steel, il est chargé de la conception et de l’installation d’un nouvel atelier d’usinage. Entre-temps, Taylor a achevé ses études d’ingénieur. Il a aussi beaucoup réfléchi, beaucoup comparé et beaucoup observé. Il sait que la question des temps de travail constitue la clef de l’amélioration des rendements. Son idée est simple : elle consiste à déterminer la meilleure façon d’accomplir un travail en décomposant les phases successives de l’opération, en cherchant les gestes les plus efficaces et en adaptant les outils en conséquence. « Après avoir procédé à une analyse détaillée des différentes tâches, Taylor choisit de bons ouvriers, leur demande d’exécuter la même opération, décompose chacun de leur mouvement, compare leur efficacité et reconstruit la meilleure façon d’opérer en enchaînant les gestes permettant d’abattre le plus de besogne rapidement avec le moins de fatigue possible », résume le spécialiste en management Marc Mousli.

« Maîtrise des temps opératoires » (les tâches sont chronométrées pour déterminer le temps minimum), « maîtrise des méthodes de travail » (le processus est décomposé en opérations élémentaires, les opérations inutiles sont supprimées et les outils standardisés), « prescription des tâches » (chaque ouvrier se voit affecter une tâche précise, à exécuter dans un temps précis et selon un mode opératoire imposé) : ces principes, que l’ingénieur formalisera dans son ouvrage « Les Principes du management scientifique » publié en 1911, constituent les fondements de la « révolution taylorienne ». Il faut certes du temps pour les mettre en pratique, l’observation des ouvriers et la décomposition des tâches s’étalant sur plusieurs mois. Frederick Taylor, en outre, ne travaille pas seul. A partir de 1887, il est rejoint par l’ingénieur Henry Laurence Gantt, inventeur du diagramme qui porte son nom et qui permet de planifier et d’enregistrer la progression des étapes d’un projet. Les résultats n’en sont pas moins spectaculaires : alors que dans l’ancien système, les manutentionnaires de gueuses de fonte manipulaient 12,7 tonnes de fonte par jour, ils peuvent désormais, sans effort supplémentaire, en manipuler 48 ! Les gains de productivité – et c’est là une autre nouveauté de la méthode de Taylor – profitent directement aux ouvriers qui sont payés nettement plus chers s’ils respectent les quotas de production. Dans l’atelier de la Midvale Steel, les salaires sont ainsi augmentés de 60 % pour une hausse de la production de plus de 350 % ! En l’espace de quelques années, l’effectif passe de 140 à 600 ouvriers…

L’avènement de l’ouvrier « spécialisé »

Le taylorisme amorce en fait le déclin de l’ouvrier qualifié dépositaire d’un savoir-faire et d’une expérience personnels au profit de « l’ouvrier spécialisé » n’effectuant qu’une série limitée d’opérations. Il marque également l’avènement du bureau des méthodes. C’est lui, désormais, qui prend le contrôle du poste de travail, ne laissant à l’ouvrier que le soin d’exécuter les tâches qui ont été conçues par des ingénieurs. D’où la fameuse phrase… « On ne te demande pas de penser. Il y a des gens payés pour cela, alors mets-toi au travail… » Quant aux contremaîtres, s’ils conservent de nombreuses attributions, leur première fonction est de relayer et de faire appliquer les recommandations des ingénieurs. Pour Taylor, le rôle de l’encadrement est d’indiquer aux employés la meilleure manière de réaliser une tâche, de leur fournir les outils et les formations appropriés et de leur délivrer des objectifs et des incitations en vue d’atteindre les objectifs fixés.

En 1890, Frederick Taylor quitte la Midvale Steel, où ses innovations ont créé beaucoup de remous, pour prendre la direction d’une société de fabrication de pâte à papier. Les actionnaires ne s’intéressant guère à ses travaux, il démissionne trois ans plus tard et s’installe comme ingénieur-conseil. En 1898, il est recruté par la Bethlehem Steel Company dont il réorganise en trois ans toute la production. C’est alors véritablement, malgré l’opposition des milieux ouvriers, que ses idées commencent à se répandre aux États-Unis. La parcellisation des tâches et les gains de productivité qu’elle permet répondent pleinement au développement de la production de masse à l’œuvre outre-Atlantique depuis les années 1880. Elles permettent également de tirer parti des vagues d’immigrants européens, généralement peu qualifiés, qui débarquent en nombre sur le territoire américain. Puis, c’est au tour de l’Europe de se convertir. La France est particulièrement en pointe. Elle est le premier pays à traduire ses écrits en 1907. Au début des années 1910, Renault et Panhard et Levassor introduisent le taylorisme dans leurs usines. Les écrits d’Henri Le Chatelier contribuent à les populariser dans les milieux industriels. Henri Fayol s’en inspire pour rédiger son maître livre, « L’Administration industrielle et générale », publié en 1916.

Lorsque Frederick Taylor meurt en 1915, 200 entreprises ont déjà réorganisé leur production selon les principes de l’organisation scientifique du travail. La Première Guerre mondiale, qui oblige à produire véhicules, munitions et armement très vite et en très grande quantité, puis les années 1920, marquées par l’explosion de la production de masse, achèvent d’en faire un standard international. Même Staline, à Moscou, s’intéresse aux idées de l’ingénieur américain qui offrent à ses yeux l’avantage de discipliner les ouvriers. Le taylorisme et sa déclinaison fordiste commencent leur longue histoire. Ils ne seront vraiment remis en cause qu’à partir des années 1970-1980 avec l’introduction des méthodes japonaises du flux tendu…

Auteur : Tristan Gaston-Breton

Source : www.lesechos.fr